轴承生产工艺

轴承生产工艺

轴承生产工艺、磨内、外圈端面

轴承套圈端面是后道工序加工的定位基准。我们采用双端面磨床,一次性定位,完成轴承套圈两个端面的加工,与传统的单端面磨床M7475、4363B等相比较,减少了由于多次定位产生的误差,保证基准加工高精度要求。

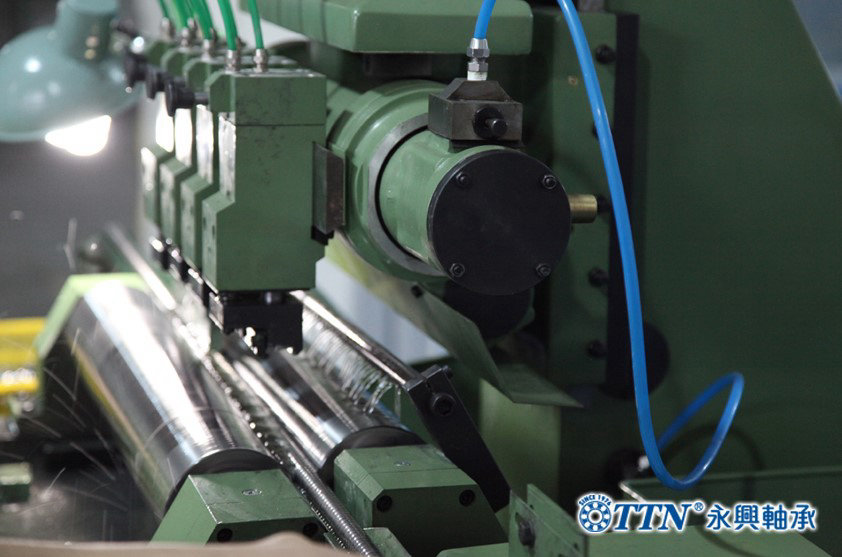

磨内、外圈外径

轴承内圈外径、外圈外径,也是轴承套圈加工过程中的重要工艺基准之一,同时轴承的外径是轴承使用安装中重要配合要表面。在该道工序,我们采用高精度、宽砂轮无心磨床(加工范围10~200mm),设备,与传统的普通无心磨床M1050、M1040(加工最大尺寸范围10~50mm)等相比较,更有利于保证加工的稳定性和加工精度(精度可提高1倍),为后道工序的加工提供精确的基准。行业内磨外径一般磨4道,但为提高基准精度,我司磨外至少磨5道。

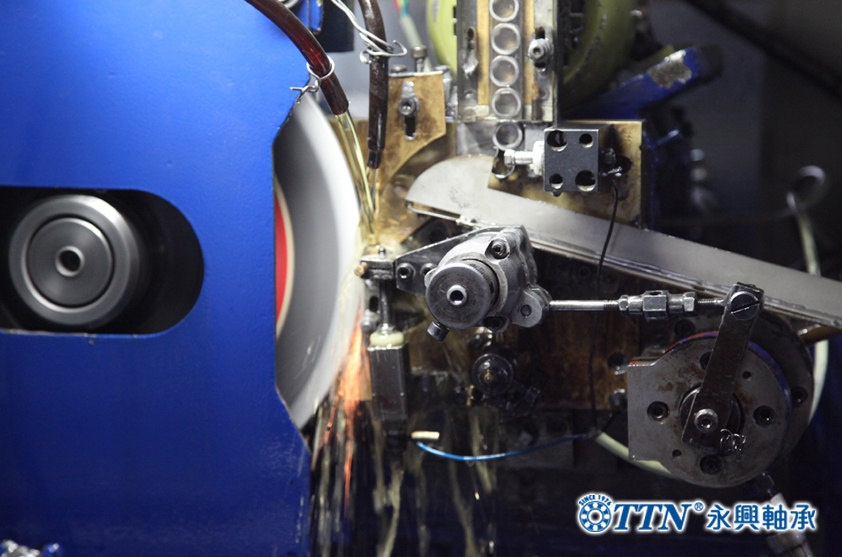

磨内、外圈沟道

全自动数控轴承外圈沟道专用磨床的采用,实现了自动化加工和自动化控制,避免了人为操作的影响,从而保证了轴承套圈沟道加工品质,保证轴承精度和使用寿命。行业内一般为提高产能,而提高磨削进刀量,每台产能可达17万件,但我司为保证产品精度,控制进刀量,产能在10万件/月。

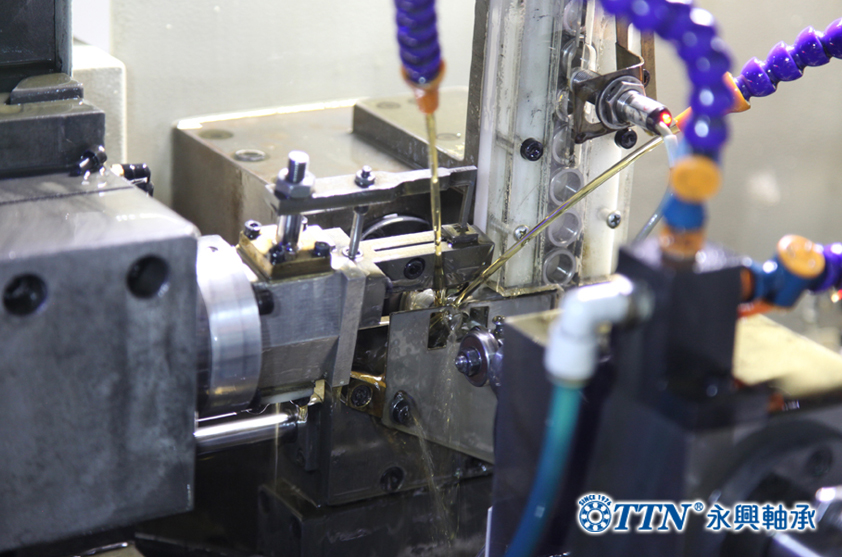

内外沟道超精

我司采用封闭式全自动专用外圈沟道超精机,该设备超精振动频率、压力稳定,刚行业内一般厂家采用手动超精设备,超精品质较难控制。能够有效提高沟道表面光洁度,保证沟道品质,从而减小轴承振动和摩擦阻力。

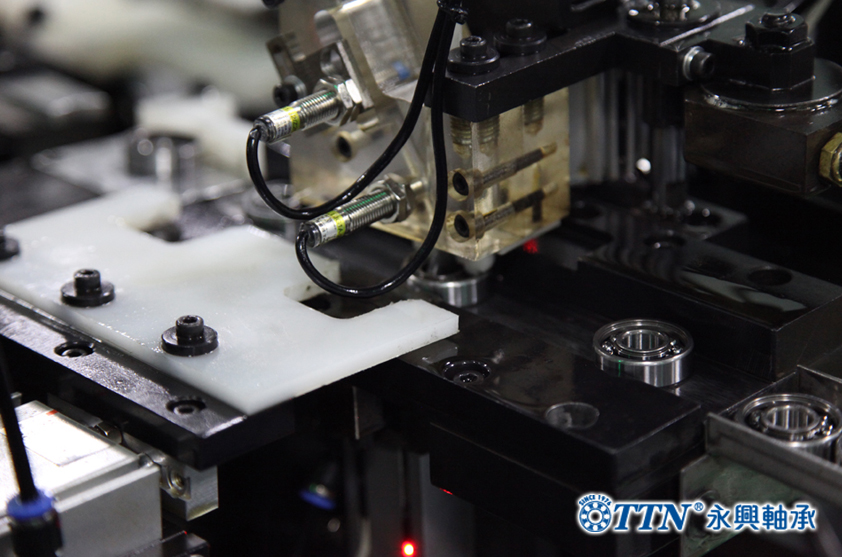

自动装球合套

为保证该参数值得精度,我司产品采用智能分选合套仪,避免人工装配的不准确、不正确的发生,提高合套准确率,防止碰伤、划伤。行业内一般企业采用手工或半自动合套。

成品、半成品清洗

行业内一般企业采用单通道批量喷淋设备清洗,产能在3万件/天。我们六通道单个零件连续清洗线,产能为每通道1万件/天,以保证零件的清洗清洁度。

注脂、压盖、匀脂

采用自动注注脂量不合格产品可自动剔除,并进行100%的匀脂,防止碰伤、划伤、生锈。行业内一般采用手动注脂,注脂量较难控制。

采用自动注注脂量不合格产品可自动剔除,并进行100%的匀脂,防止碰伤、划伤、生锈。行业内一般采用手动注脂,注脂量较难控制。